- Автор Arianna Cook cook@women-community.com.

- Public 2023-12-17 14:45.

- Акыркы өзгөртүү 2025-01-23 09:55.

Макаладан сиз дубалдын жасалгасы үчүн жасалма таш жасоону, анын касиеттери жана түрлөрү жөнүндө, иштөө технологиясы, жабдуулар жана керектүү материалдар менен таанышасыз. Жасалма таш - ар кандай компоненттердин катууланган аралашмасынан алынган материал. Бул өтө узак убакыттан бери белгилүү: катууланган акиташ, мисалы, же кадимки кыш да ушул типтеги таштарга тиешелүү. Бирок, заманбап дүйнөдө гана жасалма минерал үйлөрдүн ландшафтык дизайнын жана декоративдүү жасалгалоосун түзүүдө лидерликке ээ болду. Мунун себеби - акыркы технологиялар жана материалдар, анын жардамы менен декоративдүү ташты үй шартында да өндүрүү мүмкүн болду.

Жасалма таштын артыкчылыктары

Эгерде биз таштын эки түрүн салыштыра турган болсок, анда табигый таш абдан кымбат жана капризалуу материал болуп чыгат. Аны жука плиталар менен көрүү кыйын - бул өтө морт, чоң калыңдыктын үлгүлөрү оор жана шыпты жана дубалды каратып жатканда олуттуу жүктөйт.

Дагы бир нерсе - жасалма таш. Туруктуулугу жана механикалык касиеттери боюнча табигый аналогунан кем калышпайт жана ал тургай кол өнөрчүлүк менен жасалганынан ашып түшө алат. Мындан тышкары, жасалма таш маанилүү артыкчылыктарга ээ:

- Ал жука плиткалар түрүндө чыгарылышы мүмкүн, бул анын күчүн жоготпостон каптаманын салмагын кыйла азайтат.

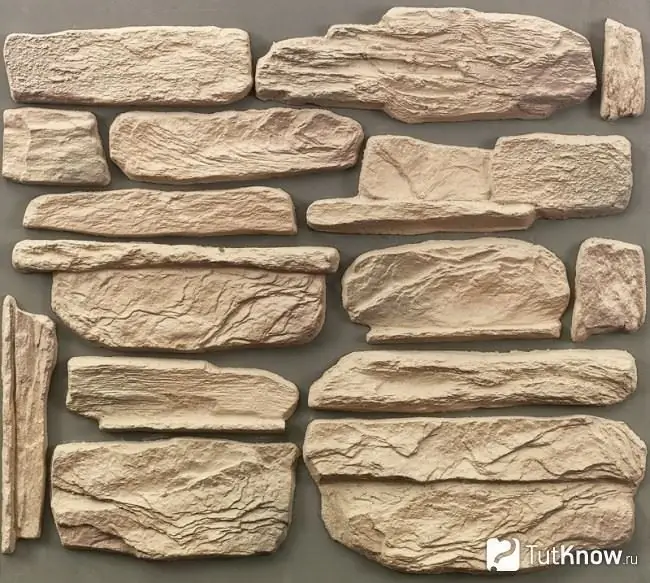

- Ал түстөрдүн жана жер үстүндөгү текстуралардын байлыгына жана уникалдуулугуна ээ, стандарттык өлчөмдөргө жана формага ылайык өндүрүлүшү мүмкүн же орнотулган жерден эле калыптанышы мүмкүн.

- Материал транзиттеги калдыктарды жок кылып, түздөн -түз жеринде өндүрүлүшү мүмкүн.

- Бул дароо жалтырак жана жылмакай текстура менен өндүрүлүшү мүмкүн, бул жылтыратуу жана майдалоо чыгымдарын жок кылат.

- Ал кандайдыр бир ташты туурап, бирок алдын ала аныкталган конфигурацияда жана өлчөмдө туура эмес формаларга ээ болушу мүмкүн.

Сыртынан жасалма жана табигый таш дээрлик бирдей. Бирок, ошол эле учурда, экинчисинин бардык кемчиликтери жок жана ал тургай анын текстурасын туурай алат. Декоративдүү таштын бети чип түрүндөгү тегиз эмес четтерге ээ болушу мүмкүн, кесилген минералга окшош болушу мүмкүн же дизайнерлердин фантазиясына орун берүү үчүн каалагандай декоративдүү болушу мүмкүн.

Жасалма таштын негизги сорттору

Дубалдар үчүн жасалма таш ар түрдүү материалдардан жана ар кандай жолдор менен жасалышы мүмкүн. Бул белгилер аны түрлөргө бөлөт:

- Керамикалык таш … Ал чоподон даярдалган бөлүктөрдү белгилүү температуралык режимде күйгүзүү менен жасалат. Анын өндүрүшүндө олуттуу аянт, жогорку энергия керектөө жана даярдалган персонал талап кылынат.

- Гипс таш … Бул үйдө жасалышы мүмкүн, чыгымдар минималдуу, бирок материал төмөнкү температурага туруштук бербегендиктен, ички жумуштарга гана ылайыктуу.

- Бетондон жасалган таш … Анын баасы гипстен бир аз жогору, анткени бетон калыптары бат эскирет. Ташты үйдө же кандайдыр бир коммуналдык бөлмөдө да чыгарууга болот. Суукка жакшы каршылык көрсөтөт, +12 градус жана андан жогору температурада өндүрүлөт.

- Полиэстер таш … Механикалык жана декоративдик сапаттары боюнча ал табигый аналогдордон да ашып кетет, бирок иштөөчү бөлүктүн байланыштыргычынын полимерлениши вакуумда жогорку температурада ишке ашат. Ошондуктан, мындай таш үй өндүрүшүнө ылайыктуу эмес.

- Акрил таш … Бул сууктан айыктыруучу материал. Бул гипс менен бирдей шарттарда үй өндүрүшүнө ылайыктуу. Анын негизги артыкчылыгы - химиялык каршылык жана тешикчелердин жоктугу. Үй шартында бул гигиенаны жана мыкты санитарияны камсыздайт. Акрил таштагы күчтүн жана катуулуктун айкалышы андан таш обои жасоого мүмкүндүк берет. Учурунда иштөө үчүн ташты калыңдыгы 3-4 мм болгон барак түрүндө жасаса болот. Албетте, алар кылдаттык менен дарылоону талап кылат, бирок куюу үчүн ылайыктуу калыпка ээ болуп, дубалдын толук бийиктигине чейин өндүрүлүшү мүмкүн. Курама таш акрил плиталары алда канча жоонураак - 6, 9 жана 12 мм, бирок бул аларды ташуу үчүн керек.

Бул материалдардын баасы төмөн, бирок өз колуңуз менен жасалма таш жасоо андан да пайдалуу. Бул учурда акыркы баа базар баасынан кыйла төмөн болот жана бул дубалдардын чоң аянттарын минималдуу баада бүтүрүүгө мүмкүндүк берет.

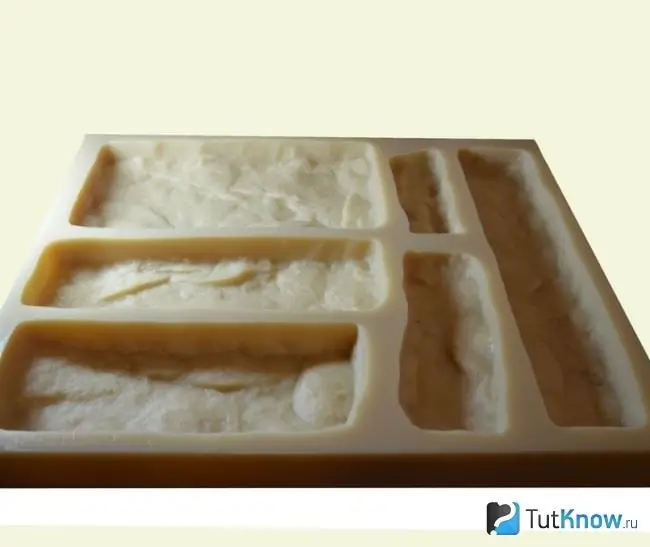

Мындай материалды үй шартында жасоо кыйын эмес. Бул бизнестин ийгилиги жакшы кастинг калыпка ээ болуудан көз каранды. Сапатты үнөмдөөнүн кажети жок, андыктан анча чоң эмес толтурулгандан кийин сынган арзан пластикалык калыпты сатып алуу рационалдуу эмес. Эң бышык жана ишенимдүү калыптар - силикон же полиуретандан жасалган формалар.

DIY жасалма таш технологиясы

Жалпысынан алганда, бүт өндүрүш процесси бир нече этаптан турат. Бул таштын моделин жасоо, куюу формасы, аралашманы куюу жана калыптоо, пигменттерди киргизүү жана даяр продукт алуу үчүн материалды полимерлөө. Келгиле, ар бир кадамды жакшылап карап көрөлү.

Жасалма таш өндүрүү үчүн материалдар жана жабдуулар

Жасалма ташты фабриканын сапаты менен жасоо үчүн сизге атайын материалдар жана жабдуулар керек болот:

- Вибрациялык стенд … Бул декоративдүү ташты чыгаруунун жүрөгү, даяр продукциянын сапаты анын туура иштешинен көз каранды. Шейкердин конструкциялык өзгөчөлүгү анын полимерлешүү учурунда аралашманын бир тектүүлүгүн камсыздайт. Сиз муну өзүңүз жасай аласыз. Стенд анын платформасынын горизонталдык тегиздикте термелүү принцибине негизделген.

- Калып моделдери … Алар даяр калыптоочу продуктылар жок болгон учурда зарыл.

- Чыгаруучу агент … Бул зат калыпты өндүрүү учурунда моделге да, жасалма ташты куюу алдында калыптын ички бетине да колдонулат. Бул процедура материалдардын бири -бирине жабышып калбашы үчүн жасалат.

- Куйуучу калыптар … Полимерлөө учурунда материалды сактоо үчүн арналган.

- Куйуучу аралашмалар … Алар ар түрдүү болушу мүмкүн, гипстен татаал полимердик композицияга чейин.

- Пигменттер … Алар ташка табигый минералдарды тууроо үчүн түс беришет.

- Кум жаздыктар палети … Бул силикон калыптарын таш өндүрүү процессинде пайда боло турган деформациялардан коргойт.

- Жылуулук курал … Бул миниатюралык чач кургаткыч, ал иштөө учурунда ысык абанын күчтүү жана ичке агымын чыгарат. Курал даяр акрил элементтерин ширетүү үчүн иштелип чыккан.

Жасалма таштын моделин кантип жасаса болот

Префабрикалуу жасалма таштар же ылайыктуу табигый таштар куюу калыптарын жасоо үчүн модель катары колдонулушу мүмкүн. Эки учурда тең, акыркы продукттун рельефтеринин, өлчөмдөрүнүн жана формаларынын топтому чектелген. Бирок, дээрлик бардык жерде таман астында уникалдуу моделдерди - кадимки чопону өндүрүү үчүн эң сонун материал бар.

Анын тиричилик муктаждыктары үчүн колдонулушу эч кандай уруксаатты талап кылбайт, баткак чопо минералдардын санына кирбейт. Кошулмалар, майдын мазмуну жана ушуга окшогондордун анализи, эгерде алар илинип же калыптанып турса, кереги жок.

Каптоо үчүн плиткалар моделдери жылмакай жана жука пластмассадан жасалган торчо аркылуу жасалат. Тордун бийиктигин тандоодо бирөө эки вариантта иштейт: бетон жана гипс таш үчүн 6-12 мм жана 3 ммден жогору алынат-суюк чопо үчүн акрил таш үчүн же чопо үчүн 20-40 мм стукко калыптоо менен..

Бардык учурларда, алар бир калыпта калкан алып, ПВХ пленкасы менен жабышат, андан кийин торчону орнотуп, клеткаларын чопого толтурушат. Калкандын жайгашуусу үчүн күндүн нурунан корголгон жер алдын ала тандалат, антпесе кургатканда модель жаракалар менен капталат. Кургатууну контролдоо тордун жанына жабышкак чопо менен жасалышы мүмкүн. Төмөнкү тор үстүнө суюк чопо менен толтурулат. Кургаткандан кийин табигый түрдө алынган ар бир кафель уникалдуу рельефке ээ болот. Жогорку торчо калыңдыгы акыркы продуктка багытталган коюу чопо катмары менен толтурулат.

Керектүү рельеф кол менен түзүлөт. Сыртта барельефтерди, жазууларды, сыйкырдуу белгилерди, иероглифтерди ж.б. Мындай моделдердин кургатылышы чатыр астында көлөкөдө жүрөт жана аба ырайынын шарттарына жараша эки күндөн беш күнгө чейин созулат. Анын ылдамдыгын кеминде 2 метр бийиктиктеги моделдердин үстүнө 100-200 Вт кубаттуулуктагы инфракызыл чыракты илип коюуга болот.

Жасалма таш үчүн үйдө калып жасоо

Үй шартында, үйдө жасалма таштан жасалган калыптар силикондон жасалышы мүмкүн. Бул үчүн модель же алардын бүтүндөй топтому пленка менен жабылган жана кичинекей каптал менен курчалган тегиз жерге коюлат, анын бийиктиги моделдин сырткы бетинин деңгээлинен 10-20 мм жогору болушу керек.. Тосмонун ичи жана моделдердин өзү майлуу зат менен майланышат: циатим, май же мина жаргыч.

Үстүнө үлгүлөрү бар калкан так горизонталдык абалда орнотулган, ал тегиз силикон бетин алат, ал келечекте кастингдин түбүнө айланат. Структураны толтуруу үчүн уксустун күчтүү жыты бар арзан кислоталуу силикон тандалат. Ал түтүктөн моделге түздөн -түз сыгылып, клеткадан материал толтурулганга чейин ортосунан капталына чейин спираль менен башталат. Көбүкчөлөрдүн пайда болушун жок кылуу үчүн, силикон флейта щеткасы менен таркатылып, аны көбүк салынган идиш жуугучтун эритмесине малып турат. Бул максат үчүн самын эритмеси ылайыктуу эмес. Курамында кислота силиконуна зыян келтирүүчү щелоч бар.

Клетканы толтургандан кийин курамдын бети металл шпател менен тегизделет, аны мезгил -мезгили менен жуучу каражатка нымдап коет. Көктү кургатуу чопо моделиндегидей эле жүргүзүлөт, бирок көбүкчөлөрдүн пайда болушунан качып, инфракызыл чыраксыз. Бирок кургатууну эфирге чыгаруу тездейт. Силикон суткасына 2 мм ылдамдыкта кургайт. Процессти көзөмөлдөө үчүн формалардын жанына силикон толтурулган шакек салынат. Мындай продукциянын булагы жүзгө жакын кастинг.

Жасалма таш үчүн аралашмаларды даярдоо

Жогоруда айтылган ар бир түрдөгү жасалма таш материалды өндүрүү үчүн керектүү жумушчу аралашманын өзүнүн курамына ээ:

- Бетон таш … Ал базада цемент-кум аралашмасын камтыйт, бирок анын компоненттеринин катышы эритменин пропорциясынан тескери багытта айырмаланат: кумдун бир бөлүгү цементтин үч бөлүгүн түзөт. Пигменттин кошулушу бетондун салмагынын 2-6% ын түзөт, кээде полимердик кошулмалар кошулат.

- Гипс таш … Гипс аралашмасынын тирүүлүгү болжол менен 10 мүнөт болгондугуна байланыштуу, ал бир же бир нече продукцияны өндүрүү үчүн жетиштүү болгон кичинекей бөлүктөрдө даярдалат. Эритменин курамына төмөнкүлөр кирет: гипс, суу 0, 8-0, 9 гипстин көлөмүнүн баштапкы катмары үчүн жана массасынын калган бөлүгү үчүн 0, 6. Мындан тышкары, аралашмага гипс лимон кислотасынын 0,3% жана 2-6% пигмент кирет.

- Акрил таш … Бул акрил чайырына жана катуулатуучуга негизделген. Даяр аралашма үчүн пигмент менен минералдык толтургучтун үлүшү 3: 1. Курамдагы толтургуч шагыл, таш сыныктары же скринингдер. Пропорциянын азайышы продукттун ийкемдүүлүгүн жогорулатат, бирок анын механикалык күчүн азайтат. Аралашманы даярдоо үчүн, толтургучту тазалоочу каражат менен иштетип, жууп, күйгүзүп, анан кайра таза сууга чайкоо керек. Андан кийин пигмент толтургучка киргизилет, андан кийин акрил чайыры катуулатуучу менен аралаштырылат, толтургуч менен пигмент киргизилет жана кайра аралаштырылат. Даяр болгон аралашманын идиш мөөнөтү 15-20 мүнөт, коюу убактысы 40 мүнөт жана продукт бир күнгө даяр.

Дубал үчүн жасалма таш өндүрүү үчүн суюк, порошок, синтетикалык жана минералдык пигменттер колдонулат. Кургак гипске же толтургучка порошок пигменттер кошулат, аралаштыруу учурунда суюк боектор кошулат. Пигмент паста консистенциясына ээ болушу мүмкүн. Анын жардамы менен таштын чаар же так түстүү түсүнө жетишилет: аралаштыруунун аягында аралашмага шприц менен пастага окшош пигмент сайылат.

Жасалма таш куюу техникасы

Жасалма ташты куюу технологиясы иштин негизги жана баштапкы этабын камсыздайт. Демек, сапатты жана үнөмдүүлүктү камсыз кылуу үчүн бет стартери жана базалык аралашма жасалат. Рельефтик бети жок кичинекей формаларды толтурууда бет аралашмалары дароо колдонулат. Алар суюк, формаларын жакшы капташат, курамында пигмент жана толтуруучу бар.

Мындай аралашмалар калыпка щетка менен колдонулат. Баштапкы аралашма үчүн цемент жана гипс кошулган кум суюк консистенцияга чейин суюлтулат, акрил аралашмасында толтургуч менен пигменттин үлүшү 60%га чейин төмөндөйт, бул катуулатуучу менен чайырдын үлүшүн жогорулатат.

Баштапкы курамды полимерлештиргенден кийин формага базалык аралашма кошулат. Микрокальцит акрил үчүн толтуруучу катары колдонулат. Бул бет аралашмасынын декоративдик касиеттери кемчиликсиз көрүнгөн фон берет.

Негизги гипс эритмеси каймактын консистенциясына чейин жуурулат. Бетон ташты куюуда базалык катмар эки этап менен жасалат: адегенде калып жарымга куюлат, андан кийин арматуралуу пластикалык тор салынат, андан кийин аралашма четине төгүлөт.

Бул процедураны аяктагандан кийин, шпателдин жардамы менен, базанын толтуруусун калыптын четтери менен тегиздөө. Полимерлөөнүн башталышында, келечекте кароо учурунда продукттун байланыштыргыч менен жабышуусун күчөтүү үчүн куюуга оюктар тартылат.

Кастинг учурунда чайкоочу өчүрүлүшү керек. Көктөн алып салгандан кийин, гипс ташы тышкы таасирлерге каршылыгын жогорулатуу үчүн ысык өсүмдүк майы менен иштетилет.

Жасалма таш жасоо тууралуу видеону көрүңүз:

Жасалма ташты жасоодон мурун дубалдын жасалгасынын түрүн жана материалга болгон талаптарды чечишиңиз керек. Эгер ички дубалды жасалгалоо үчүн таш жасоо керек болсо, гипс менен акрилге артыкчылык бериңиз. Сыртта иштөө үчүн нымга чыдамдуу материал керек болот. Ошондуктан, бул учурда рационалдуу чечим бетон ташты колдонуу болмок. Баасына келсек, эң кымбаты акрил материал, андан кийин төмөндөө иретинде бетон таш, андан кийин гипс. Тандоодо менен ийгилик коштосун!